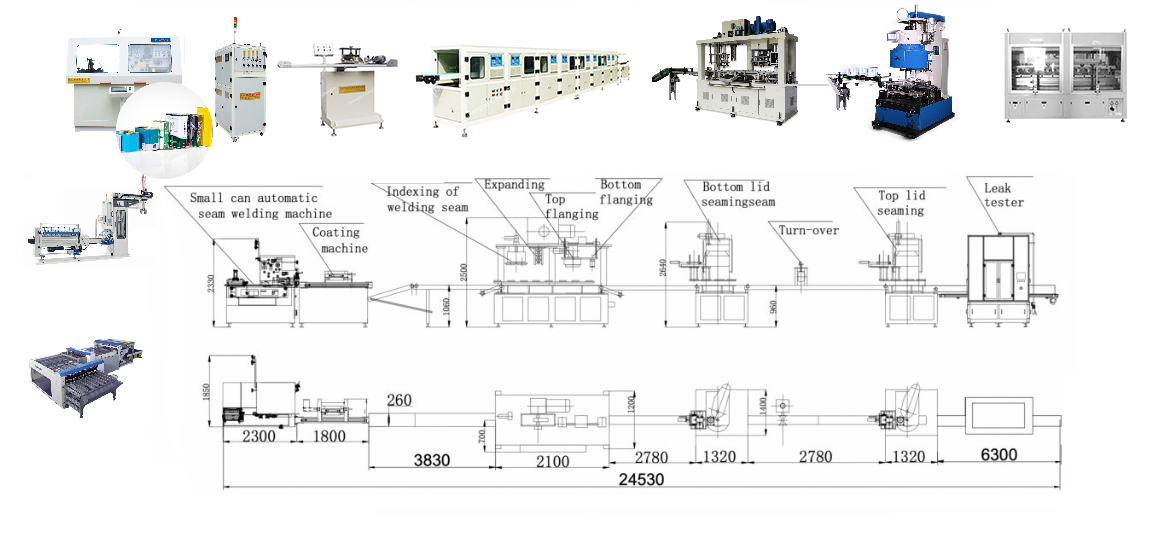

Automatische productielijn voor rechthoekige blikken van 1-5 liter

Automatische productielijn voor rechthoekige blikken van 1-5 liter

Productievideo

Deautomatische productielijn voor rechthoekige blikken van 1-5 literis geschikt voor de automatische productie van rechthoekige blikken van 1-5 liter.

De machines zijnaanpasbaarAfhankelijk van de afmetingen van uw blikken en uw technische vereisten, kunnen systemen zoals het overbrengingssysteem, de transportband en het palletiseersysteem worden geannuleerd.

Eenvoudig bedieningsproces

1. Plaats degesneden blik behuizingsmaterialenDe blikken werkstukken worden in de invoertafel van de automatische weerstandslasmachine geplaatst, waar ze door vacuümzuigers één voor één naar de invoerrol worden getransporteerd. Via de invoerrol wordt elk blikken werkstuk naar de afrondingsrol gevoerd voor het afrondingsproces, waarna het naar het afrondingsmechanisme wordt gevoerd om de afronding te voltooien.

2. Het lichaam wordt in de weerstand gebrachtlasmachineen vervolgens lassen na nauwkeurige positionering.

3. Na het lassen wordt de blikbehuizing automatisch naar de roterende magneetband van de transportband gevoerd.coatingmachinevoor buitenlaag, binnenlaag of binnenste poedercoating, wat afhangt vande diverse behoeften van de klantHet wordt voornamelijk gebruikt om te voorkomen dat...zijdelingse lasnaadlijndoor blootstelling aan de lucht en roestvorming.

4. Het bliklichaam wordt vervolgens aan de kleine gevoerd.rechthoekige blik combinatiemachineHet bliklichaam bevindt zich in een rechtopstaande positie op de rechtopzetband. Daar wordt het door klemmen naar het eerste automatische station voor het positioneren van de zijnaad gevoerd.

5. Het tweede station isvierkant uitbreidendWanneer het blik op zijn plaats ligt, wordt het blik via een door een servomotor aangestuurde hefplaat naar de vierkante expansiemal getransporteerd om daar te worden uitgezet.

6. Het derde station is om te makenkan behuizing onderste flensDe bodemflens: het blik wordt door middel van een hefplateau naar de onderste flensmal getransporteerd, die zich op het bovenste deel van de machine bevindt.

7. Het vierde station is om te makenbovenste flens van de behuizingDe bovenste flens: de bovenste cilinder drukt de blikbehuizing in de positie van de bovenste flensmal om deze te vormen. Zowel de bovenste als de onderste flens van de blikbehuizing worden elk door vier cilinders aangedreven.

8. Het vijfde station isautomatische ondernaadNa de bovenstaande vijf stappen wordt de blikwand door een draaier omgedraaid en vervolgens wordt de bovenkant geseald. Dit proces is hetzelfde als het sealen van de onderkant.

Ten slotte wordt het afgewerkte blik via een transportband naar de volgende bestemming gevoerd.automatische lekteststationNa een nauwkeurige inspectie van de luchtbron worden afgekeurde producten gedetecteerd en naar een afgebakend gebied verplaatst, terwijl goedgekeurde producten naar de verpakkingsmachine worden gebracht voor de uiteindelijke verpakking.

Samenstelling en technische parameters

Deduplex metaalsnijmachine or snijmachine voor blikken platenis een van de belangrijkste apparaten in eenProductielijn voor 3-delige blikkenHet is het eerste station van de blikproductielijn. Het wordt gebruikt om blikplaten of roestvrijstalen platen te snijden tot de gewenste afmetingen voor de blikbodem of tot stroken voor de blikdeksels. Een hoogwaardige duplexsnijmachine is de eerste stap naar een optimale oplossing voor een metaalverpakkingsfabriek. Veelzijdigheid, precisie en robuustheid zijn de basisvereisten voor een duplexsnijmachine.

De snijmachine bestaat uit een invoerunit, een schaar, een elektrische besturingskast, een vacuümpomp, een lader en een slijper. De multifunctionele snijmachine is veelzijdig omdat deze automatisch kan invoeren,verticaal en horizontaal snijden automatisch, duplexdetectie en elektromagnetische telling.

Kort gezegd werkt een automatische duplexsnijmachine als volgt:

1. Automatische papierinvoer

2. Verticaal snijden, convexen en positioneren, horizontaal snijden

3. Verzamelen en stapelen

| Frequentiebereik | 120-320 Hz | Lassnelheid | 6-36 m/min |

| Productiecapaciteit | 30-200 blikjes/min. | Bereik van blikdiameter | Φ52-Φ99mm & Φ65-Φ180mm |

| Bereik van blikhoogte | 55-320 mm | Toepasselijke materialen | Blik, op staal gebaseerd, verchroomd |

| Materiaaldikte | 0,16~0,35 mm | Toepasselijke diameter van de koperdraad | Φ1,38 mm, Φ1,5 mm |

| Koelwater | Temperatuur: ≤20℃ Druk: 0,4-0,5 MPa Debiet: 10 l/min | ||

| Stroom | 40 kVA | Afmetingen (L*B*H) | 1750*1500*1800 mm |

| Nettogewicht | 1800 kg | Poeder | 380V ± 5% 50Hz |

Deautomatische lasmachine voor blikbehuizingenvormt de kern van elke productielijn voor driedelige blikjes. Het vormt de basis van de blikjes tot hun onderdelen.basisvormEnlast de naad overlappendOns Superwima-lasprincipe vereist slechts een minimale overlap van enkele tienden van een millimeter. Optimale controle van de lasstroom in combinatie met nauwkeurig afgestemde druk op de overlap. Sinds de introductie van de nieuwe generatie lasmachines hebben klanten over de hele wereld hun grote tevredenheid bevestigd over de uitstekende en hoge betrouwbaarheid van de machines in combinatie met eeneconomischen eenefficiënte productieEr zijn wereldwijd nieuwe industriële normen vastgesteld voor de productie van blikjesbehuizingen.

Coatingsysteem

Het poedercoatingsysteem is een van de poedercoatingproducten die Changtai Company op de markt heeft gebracht. Deze machine is speciaal ontwikkeld voor het spuitcoaten van lasnaden op tanks van blikfabrikanten.

| Model | CTPC-2 | Spanning en frequentie | 380V 3L+1N+PE |

| Productiesnelheid | 5-60 m/min | Poederconsumptie | 8-10 mm & 10-20 mm |

| Luchtverbruik | 0,6 MPa | Kan lichaamsbereik | D50-200mm D80-400mm |

| Luchtbehoefte | 100-200 l/min | Stroomverbruik | 2,8 kW |

| Afmetingen van de machine | 1080*720*1820 mm | Brutogewicht | 300 kg |

Het poedercoatingsysteem is een van de poedercoatingproducten die Changtai Company op de markt heeft gebracht. Deze machine is speciaal ontwikkeld voor het spuitcoaten van lasnaden op tanks van blikfabrikanten.

| Hoogtebereik van de blik | 50-600 mm | Diameterbereik van blik | 52-400 mm |

| Rolsnelheid | 5-30 m/min | Coatingtype | Rolcoating |

| Lakbreedte | 8-15 mm 10-20 mm | Hoofdvoeding & huidige belasting | 220V 0,5 kW |

| Luchtverbruik | 0,6 MPa 20 l/min | Afmetingen van de machine en nettogewicht | 2100*720*1520MM300kg |

Ons bedrijf maakt gebruik van geavanceerde poedercoatingtechnologie, wat resulteert in een innovatieve structuur, hoge systeem betrouwbaarheid, eenvoudige bediening, brede toepasbaarheid en een uitstekende prijs-kwaliteitverhouding. Het gebruik van betrouwbare besturingscomponenten, een touchscreen-bedieningsterminal en andere onderdelen draagt bij aan de stabiliteit en betrouwbaarheid van het systeem.

De poedercoatmachine gebruikt statische elektriciteit om kunststofpoeder op de lasnaden van de tankwand te spuiten. Het vaste poeder smelt en droogt vervolgens in een oven, waardoor een beschermende kunststoflaag (polyester of epoxyhars) op de lasnaad ontstaat. Doordat het poeder tijdens het spuiten, dankzij elektrostatische adsorptie, de oneffenheden en hoge en lage oppervlakken van de lasnaad volledig en gelijkmatig bedekt, conform de specifieke vorm van de lasnaad, biedt het een goede bescherming tegen corrosie door de inhoud.

Tegelijkertijd is poederspuiten, dankzij de hoge corrosiebestendigheid van het plasticpoeder tegen diverse chemische oplosmiddelen, zwavel, zuren en een hoog eiwitgehalte in levensmiddelen, geschikt voor uiteenlopende toepassingen. Bovendien wordt het overtollige poeder na het spuiten gerecycled en hergebruikt, waardoor de benuttingsgraad hoog is. Dit maakt het momenteel de meest ideale keuze voor lasbescherming.

Wat is een naadcoatingmachine en waarvoor wordt deze gebruikt?

Na het lassen moeten de binnen- en buitennaden worden voorzien van een duurzame beschermlaag om roestvorming te voorkomen. De natte laknaadcoatingmachine is flexibel in te richten voor diverse toepassingen. De binnennaad kan worden gewalst of gespoten, de buitennaad eveneens. De machine is veelzijdig inzetbaar voor het lassen van naden van voedselblikken, drankblikken, spuitbussen en industriële verpakkingen. De blikcoater is eenvoudig te bedienen en verbruikt weinig lak.

Afhankelijk van de coatingoplossing is de lakcoatingmachine flexibel. Voor de binnenbekleding kunnen we een spuit- of rolcoatingsysteem ontwerpen, en voor de buitenbekleding een rolcoating- of druppelcoatingsysteem. De blikfabrikant kan de meest geschikte machine naar eigen inzicht combineren.

Sollicitatie:

De coatingmachine kan op grote schaal worden gebruikt in de metaalblikindustrie om de gelaste zijnaad te beschermen tegen corrosie en roest. De machine is geschikt voor:

1. Algemene lijn blik maken

2. Het maken van een voedselblikje in 3 delen

3. Het maken van spuitbussen

4. Het maken van conische emmers of chemische emmers

5. Het maken van een emmer met een vernauwing of een emmer met oplosmiddel.

6. Verfblikken maken

Transportbandspuitmachines spelen een belangrijke rol in de blikproductie-industrie. Dankzij automatisering, multifunctionele coatingmogelijkheden, een energiezuinig ontwerp, kwaliteitscontrole en innovatieve coatingtechnologieën bieden deze machines efficiënte, betrouwbare en concurrerende productieoplossingen voor blikfabrikanten.

Een inductiedroogsysteem of droogmachine voor het lassen van blikken is een essentieel onderdeel van de productielijn voor de vervaardiging van blikken voor levensmiddelen, dranken en melkpoeder. Het wordt gebruikt om de blikken te drogen na het coaten of bedrukken, waardoor een goede uitharding en hechting van de aangebrachte materialen wordt gegarandeerd.

De algehele productiviteit en kwaliteit van het blikproductieproces is te danken aan de efficiënte droogmogelijkheden, nauwkeurige temperatuurregeling, compacte vormgeving, energiezuinigheid en veiligheidsvoorzieningen van het uithardingssysteem.

| Transportbandsnelheid | 5-30 m/min | Diameterbereik van blik | 52-180 mm |

| Transportbandtype | Platte kettingaandrijving | Koeling van de afvoercoil | Vereist geen water/lucht |

| Effectieve verwarming | 800 mm * 6 (30 cpm) | Hoofdvoeding & huidige belasting | 380V+N>10KVA |

| Verwarmingstype | Inductie | Afstand waarnemen | 5-20 mm |

| Hogere verwarming | 1KW*6(temperatuur ingesteld) | Inductiepunt | 40 mm |

| Frequentie-instelling | 80 kHz ± 10 kHz | Inductietijd | 25 sec (410 mmH, 40 omwentelingen per minuut) |

| Elektrostralingsbescherming | Voorzien van veiligheidsafschermingen | Stijgtijd (MAX) | Afstand 5 mm, 6 sec & 280℃ |

| Afmetingen (L*B*H) | 6300*700*1420 mm | Nettogewicht | 850 kg |

Changtai beschikt over een modulair assortiment uithardingssystemen die zijn ontworpen om de naadbeschermingslaag effectief te verharden. Direct na het aanbrengen van de lak- of poedernaadbeschermingslaag ondergaat de container een warmtebehandeling. We hebben geavanceerde, gas- of inductiegestuurde modulaire verwarmingssystemen ontwikkeld met automatische temperatuurregeling en instelbare transportbanden. Beide verwarmingssystemen zijn verkrijgbaar in een lineaire of U-vormige opstelling.

Vorming en assemblage van de behuizing

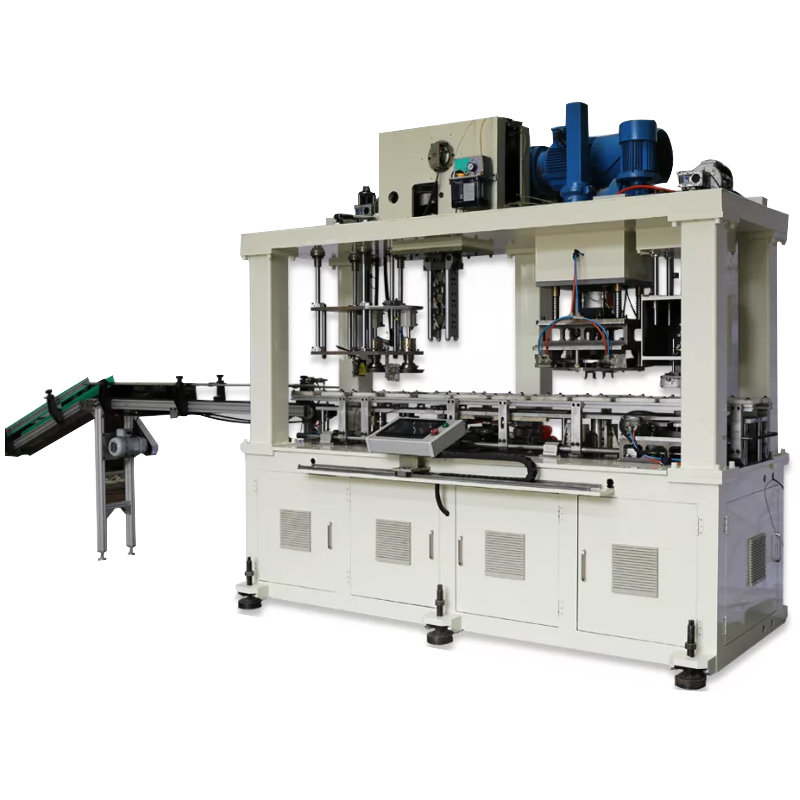

Carrosseriecombinatiemachine

| Productiecapaciteit | 30-35 cpm | Diameterbereik van het blik | 110-190 mm |

| Hoogtebereik van de blik | 110-350 mm | dikte | ≤0,4 |

| Stroom | 26,14 kW | Druk in het pneumatische systeem: | 0,3-0,5 MPa |

| Afmetingen van de transportband voor het rechtop zetten van de carrosserie | 2250*230*920 mm | Invoerbandafmetingen | 1580*260*920 mm |

| Combinatiemachineformaat | 2100*1500*2340 mm | Nettogewicht | 4T |

| Elektrische karabijnhaak Afmetingen | 700*450*1700 mm | ||

Automatische bliksluitmachine

| productiecapaciteit | 35 cpm |

| diagonaal bereik | 50-190m |

| hoogtebereik | 80-350 mm |

| dikte | ≤0,35 mm |

| totaal vermogen | 5,13 kW*2 |

| pneumatisch systeemdruk: | 0,5 MPa |

| de afmetingen van het voorste gedeelte van de transportband | (2740*260*880mm) *2 |

| afmetingen van de naaimachine | (1100*310*950mm) *2 |

| gewicht van de naaimachine | 2,5T*2 |

Onze blikvormmachines en blikvormmachines zijn geschikt voor een breed scala aan toepassingen, waaronder scheiden, vormen, insnoeren, flenzen, randafwerking en naadverbindingen. Dankzij snelle en eenvoudige ombouw combineren ze een extreem hoge productiviteit met een topkwaliteit product, terwijl ze tegelijkertijd een hoog veiligheidsniveau en effectieve bescherming voor de operators bieden.

Bij de productie van blikken wordt de combinatiemachine gebruikt.

combineert de functies van flenzen, kralen en naden in één proces.

De gecombineerde machine voor flenzen, randafwerking en naadbewerking biedt een multifunctionele, geïntegreerde bewerking voor de productie van blikken. De machine kan de processen van flenzen, randafwerking en naadbewerking uitvoeren en combineert meerdere stappen in één machine, waardoor de productie-efficiëntie en -effectiviteit aanzienlijk worden verbeterd.

Lektester

| Gedetecteerd productvolumebereik | 1-5L |

| Luchtdruk in de apparatuur | 4-6 Bar |

| Controleer de druk. | 10-15 kPa |

| Detectienauwkeurigheid | 0,17 mm |

| Detectiesnelheid | 30 stuks/min. |

| Gewicht van het apparaat | 1500 kg |

| Afmetingen (L*B*H) | 3200 mm * 950 mm * 2200 mm |

| Ingangsvermogen | 380V/50Hz |

Wij leveren lektestapparaten voor blikken van alle maten en vormen, en voor emmers en vaten van alle formaten.

Nadat de metalen of plastic containers de productielijn voor blikken hebben verlaten, komen ze in een lektestmachine terecht. Deze machine wordt, afhankelijk van het te controleren object, meestal een bliktester, emmertester of vattester genoemd. De lektestmachine controleert de containers met behulp van lucht. De containers kunnen lineair of roterend worden aangevoerd. Voor blikken of emmers van een standaard productielijn, waar de productiesnelheid niet zo hoog is, is een lineaire lektestmachine geschikter. Voor spuitbussen of kleine ruimtes is een roterende lektestmachine daarentegen een betere optie.

Palletiseersysteem

| Werkhoogte geschikt voor palletformaat | 2400 mm |

| geschikte palletafmeting | 1100 mm × 1400 mm; 1000 mm x 1200 mm |

| Productiecapaciteit | 300~1500 blikken/min |

| Toepasselijke blikgrootte | Diameter: 50 mm tot 153 mm, hoogte: 50 mm tot 270 mm |

| Toepasselijk product | Allerlei soorten blikken, glazen flessen en plastic flessen. |

| Dimensie | Lengte 15000 mm (zonder folie) × breedte 3000 mm × hoogte 3900 mm |

| Voeding | 3×380V 7KW |

Een productielijn voor blikjes eindigt meestal met een palletiseermachine. De assemblagelijn voor emmers kan worden aangepast, zodat er stapels ontstaan die in een volgende stap gepalletiseerd kunnen worden. Sommige klanten besteden dit werk uit aan eigen personeel.

Kunstnijverheid met blikjes

1-5Lrechthoekig stroomschema

Bedrijfsprofiel

Chengdu Changtai, opgericht in 2007, is al 20 jaar actief in de productie van blikverpakkingsmachines en is uitgegroeid tot een nationaal toonaangevend technologiebedrijf met meer dan tien octrooien. We beschikken over een eersteklas team van getalenteerde ingenieurs en technici met uitgebreide ervaring in de productie van driedelige blikken en in het onderzoek naar en de toepassing van optische, digitale en elektrische technologieën in blikverpakkingsmachines. Dankzij onze ISO9001-, SGS- en BV-certificeringen zijn we een gerenommeerd merk voor blikverpakkingsmachines in China.

Neem contact op voor vragen over machines.